https://www.high-endrolex.com/12

Сами по себе композиты давно стали основой многих отраслей промышленности. Материал зовется композиционным ввиду структуры. Матрицу-пластификатор армируют различными органическими и неорганическими материалами и получается полимерный композитный материал. ПКМ — это фактически Лего из мира органической химии. Если комбинировать матрицу и наполнитель, рассчитывать разные пропорции, то можно легко получить материалы гораздо лучше «традиционных», при этом они в основном намного легче обыкновенного армирования. Свойства полимерных композитов становятся все доступнее и уже применяются не только в области космических технологий, но и как более доступная основа для бытовых приборов.

Компонентами композитов может быть практически что угодно. Тут используется пластик, практически все металлы, полимерные волокна и т.д. Существуют еще более сложные композиты — полиматричные, если основой используют несколько различных полимеров для матрицы, а также гибридные варианты, при которых комбинируются армирующие волокна. Матрица-пластификатор отвечает за монолитность материала, тогда как армирующий наполнитель дает ему заданные параметры жесткости, деформации, прочности на излом, кручение и т. д.

Компания «Юнитрейд» занимается поставкой различных полимеров на основе нефти и не только. Вариации того, какие ПКМ сейчас может предложить миру химпром, рассмотрим ниже, с кратким экскурсом в особенности материалов.

Полимерными композитами называется материал с соответствующей матрицей. Они наиболее популярны среди отраслей народного хозяйства. Современная аэрокосмическая отрасль уже немыслима без ПКМ. Например, в последнем поколении французского штурмового истребителя Дассо Рафаль ПКМ составляют почти четверть планера. Полимерные композитные материалы не корродируют, меньше страдают от статического электричества, не требуют дорогостоящих покрасочных эмалей, весьма легкие. Обратная сторона — материал недешевый, но кумулятивный экономический эффект очевиден сразу.

Всем известный «плексиглас», которым в свое время начали покрывать кокпиты современных скоростных истребителей, — это американский бренд оргстекла, начавший использование композитов с применением силикона. Химически натуральный оксид кремния довольно нейтрален, его очень тяжело растворить почти всеми кислотами. Физически же неорганическое стекло — фактически жидкость сверхвысокой вязкости, воспринимаемая нами твердым телом. То есть материал фактически несжимаемый, великолепный диэлектрик из-за свойств четырех- и восьмивалентного кремния, а также с неплохим коэффициентом преломления.

Матрицей в стеклопластиках бывают:

Матрица под стеклопластики стала в последние годы более связующей, нежели определяющей параметры конечного вещества. Выяснилось, что у самих по себе стекловолокон довольно выдающиеся параметры — стеклянное волокно лишь нужно обеспечить прочными адгезионными связями в одно целое. В новых стеклопластиках армирующего волокна фактически четыре пятых от общей массы. Выпускают также слоистый стеклотекстолит. Стеклопластики недорогие, а потому их охотно применяют строители и даже производители обыкновенных бюджетных стеклопакетов.

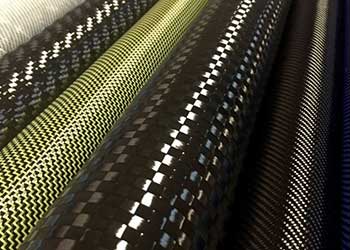

Углепластиковые материалы стали фурором научно-популярной литературы последних лет. Собственно, многие новости о чем-то нано инновационном — это почти гарантированно связано с применением углеродных волокон. Четырехвалентный углерод — основа самой жизни и первый элемент органической химии. Поэтому получить его волокна можно из:

В случае с нефтяными отложениями роль играет химическая ценность: из озокерита волокно добыть окислением, конечно, можно, химия разрешает, однако это окажется дороже, чем переработка более «бросовых» веществ. Волокно для армирования нужно обработать. Оно проходит три стадии:

Эти стадии подобны естественному процессу образования каменного угля, поздние этапы происходят при температурах в тысячи градусов и повышенном давлении. Итоговый графит — практически стопроцентный углерод со следовыми примесями.

Преимущество углепластика — легкость, упругость, прочность. Он почти не расширяется, нагреваясь. Углеродное волокно с углеродной же матрицей в итоге создают углепластик — исключительно термопрочные вещества, сопротивляющиеся окислению, а потому широчайше применяемые в ракетостроении вместо графита, которого они прочней и плотней примерно в полтора раза.

Композиционный материал на полимерной основе, прошитый борными волокнами на полимерной матрице из термореактивного вещества. Волокна могут существовать как одинарные нити, и могут быть свиты жгутами, в результате чего получается сверхпрочный и твердейший материал. Армированный бором пластик наиболее устойчив химически и на сжатие, однако на излом он оказывается чрезвычайно хрупким. Борное волокно невероятно тяжело обрабатывать, потому итоговый ПКМ с бором оказывается дорогим — сотни долларов за килограмм только волокон, без учета матрицы. Для этого ПКМ нужны очень дорогие катализаторы, а рабочая температура сильно ограничена.

Изделия из полимерных композиционных материалов, где в основу кладут обыкновенные и привычные органические волокна — тканевые, нитевые, бумажные. Основа — эпоксидка и фенольные смолы. Армирующего волокна в них редко бывает больше трети и по массе и по объему. Производить органопластик сравнительно легко: матричные материалы недорогие, а волокна вообще можно набрать из отходов производства. Тем не менее, в итоге получается весьма прочный материал. Кевлар, гордость компании Дюпон — это органопластик на сложных амидных полимерах. Впрочем, амидное волокно в органопластическом производстве все же несколько дороже, чем обыкновенное армирование эпоксидки нитями.

Также известнейшее изобретение. В начале прошлого века Лео Бакеланд патентует бакелит, который был сделан на матрице ФФМ-смолы или бакелита. Фенолформальдегидные смолы очень хрупки, однако если их перемешать с древесной мукой — они сильно упрощаются. Бакелит — идеальный материал под формовку, из него делали все: рычаги селекторов КПП, телефоны, отливные лотки для других материалов. Фактически, это самый распространенный в мире композитный материал ХХ века, деливший популярность с эбонитом, но вытеснивший его из многих областей. Сегодня область порошкообразных наполнителей «впитала» практически всю неорганику. Каолины, мел, мергели, известняки в связке с ПВХ и иными низкополимерными полимерами заполонили рынок ПКМ и есть почти во всех бытовых приборах. Они дешевы, а их сырьевые источники практически неисчерпаемы. Одновременно, простой рекомбинацией порошка и матрицы можно получить практически любую прочность, упругость, требуемую термостойкость.

Также уже исторический материал. Бралась плотная ткань вроде льняной или полотняной, заливалась фенолформальдегидной смолой, а в дальнейшем горячим прессом выходили пластины. Один из типов таких ПКМ — линкруст, известный всем по обшивке старых вагонов пригородных поездов и городского транспорта. Глобальный недостаток первых текстолитов — чрезвычайная горючесть на фоне выделения очень едкого дыма. Проблема была решена отказом от фенолформальдегида в пользу менее токсичных матриц, а также использованием новых типов полотна. Таким образом, компания Юнитрейд представляет рынку большую часть ПКМ, имеющихся в свободной продаже, на любые технические нужды и возможности кошелька. Приобретение композитных материалов всегда означает расширение технологического ряда в пользу улучшенных физических качеств, химической стойкости, долговечного использования.